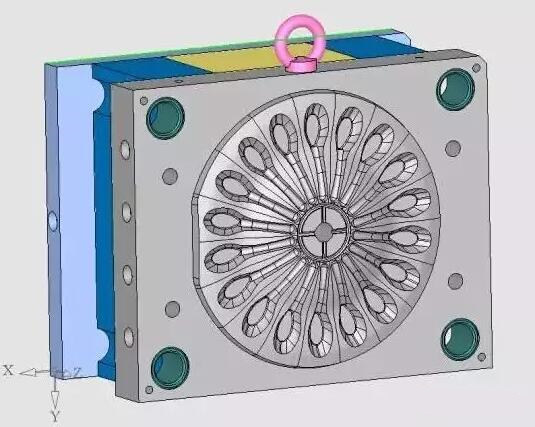

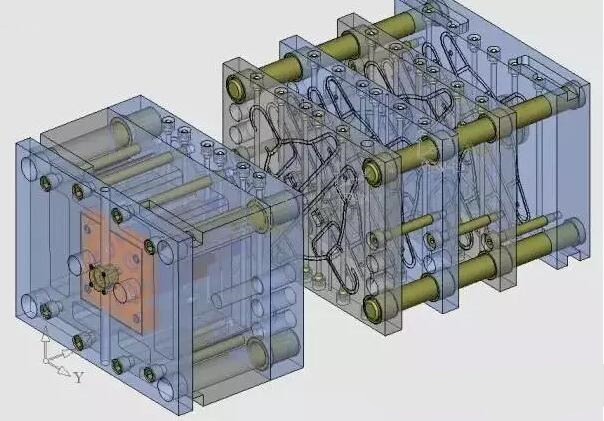

這個模具表面上看上去很正常,設計的中規中矩,單從這一個圖看來,就是一個普通的模具。一般的壓鑄公司都會做,基本沒什么難度。

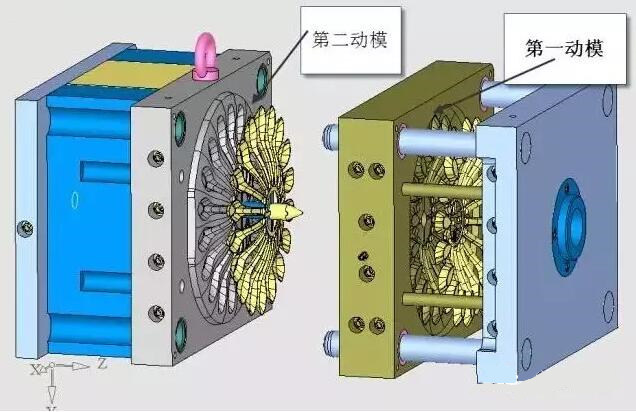

但是再加一個,看起來就厲害多了。雙層模具,一次脫模,可以多出一倍數量的產品來,對與壓鑄公司來說,只要成本增加的不太多,產量增加一倍,絕對是生產效率的大提升。

但是這個逆天的創意,其實還是困難重重,主要是2層之間的澆口怎么斷開,不斷開沒法脫模。

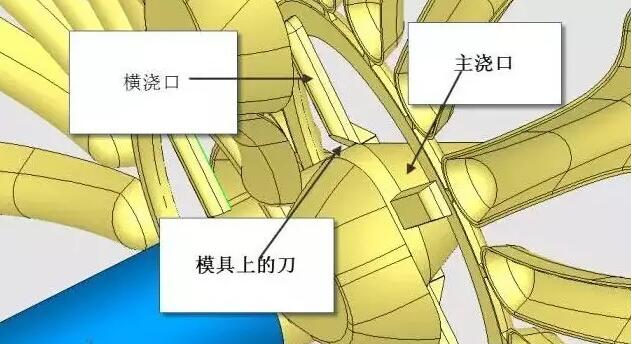

所以要在模具設計上做文章,設計一個切斷澆口的刀。

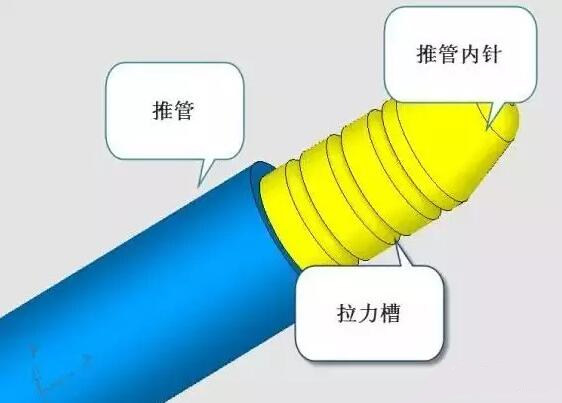

整個主澆口是一個圓的管子,包在推管內芯上,這個推管內針上有幾條槽,用來拉澆口的。

當模具開模時,二層的產品跟隨動模一起后移,當第一動模被限位螺絲拉住時,第二動模繼續后移,這時,管狀的主澆口由于推管內針上的槽的作用,繼續被向后拉,由于第一動模上的“刀”的作用,將橫流道與主澆口切開,橫流道被切斷后,與第一層的產品一起留在第一動模和定模之間,并被設置在第一動模上的“氣閥”吹下來,實現自動脫模。

有了雙層模具的測試,又有壓鑄公司開始嘗試多層模具,原理類似于雙層模具,只要解決了澆口和脫模的問題,這些就能成為現實。